傳 真:0317-8852100

手 機(jī):18603179600

聯(lián)系人:張經(jīng)理

網(wǎng) 址:www.szkezhangui.com

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

五金沖壓件厚度不均勻的處理方法

在五金沖壓生產(chǎn)中,沖壓件厚度不均勻是一個常見且棘手的問題,它不僅會影響產(chǎn)品的外觀質(zhì)量,還可能降低產(chǎn)品的力學(xué)性能和使用壽命。以下將從原因分析、檢測手段以及具體處理方法等方面進(jìn)行詳細(xì)闡述。

一、原因分析

(一)模具因素

模具的間隙不均勻是導(dǎo)致厚度不均的重要原因。如果模具上下模之間的間隙過大或過小,在沖壓過程中,材料流動就會受到不均勻的阻力,使得沖壓件不同部位的厚度產(chǎn)生差異。此外,模具的磨損、變形等也會影響材料流動的均勻性,進(jìn)而造成厚度不均。

(二)材料因素

原材料的質(zhì)量和性能不穩(wěn)定也會引發(fā)厚度不均問題。例如,材料的厚度公差過大、內(nèi)部組織不均勻、存在硬點(diǎn)或夾雜物等,都會導(dǎo)致在沖壓過程中材料變形不均勻,從而產(chǎn)生厚度差異。

(三)工藝因素

沖壓工藝參數(shù)設(shè)置不正確,如沖壓速度過快、壓力過大或過小等,都會影響材料的流動和變形。同時,潤滑條件不佳,材料與模具之間的摩擦力增大,也會使材料流動不均勻,導(dǎo)致厚度不均。

二、檢測手段

(一)外觀檢查

通過肉眼觀察沖壓件的表面,查看是否存在明顯的厚度差異,如局部凹陷、凸起等。這種方法簡單直觀,但只能發(fā)現(xiàn)較為明顯的厚度不均問題。

(二)測量工具檢測

使用千分尺、卡尺等測量工具,對沖壓件的不同部位進(jìn)行厚度測量,記錄數(shù)據(jù)并進(jìn)行對比分析。這種方法可以準(zhǔn)確測量出厚度的具體數(shù)值,為后續(xù)的分析和處理提供依據(jù)。

(三)無損檢測

采用聲波檢測、X射線檢測等無損檢測方法,對沖壓件的內(nèi)部結(jié)構(gòu)進(jìn)行檢測,了解材料厚度不均的分布情況和嚴(yán)重程度。這種方法可以檢測到一些肉眼和測量工具難以發(fā)現(xiàn)的問題。

三、處理方法

(一)模具調(diào)整與修理

對于模具間隙不均勻的問題,可以通過調(diào)整模具的上下模位置,使間隙達(dá)到均勻一致。如果模具磨損嚴(yán)重,需要進(jìn)行修理或替換模具。在修理模具時,要確定模具的精度和表面質(zhì)量,以確定沖壓件的質(zhì)量。

(二)材料質(zhì)量控制

增加對原材料的質(zhì)量檢驗(yàn),選擇質(zhì)量穩(wěn)定、性能良好的材料。與供應(yīng)商建立長期穩(wěn)定的合作關(guān)系,要求供應(yīng)商提供符合要求的原材料。同時,對原材料進(jìn)行適當(dāng)?shù)念A(yù)處理,如退火、酸洗等,改進(jìn)材料的性能和組織結(jié)構(gòu)。

(三)工藝參數(shù)優(yōu)化

根據(jù)沖壓件的具體要求,正確設(shè)置沖壓工藝參數(shù),如沖壓速度、壓力、潤滑條件等。通過試驗(yàn)和調(diào)整,找到佳的工藝參數(shù)組合,使材料在沖壓過程中流動均勻,減少厚度不均的產(chǎn)生。

(四)設(shè)備維護(hù)與保養(yǎng)

定期對沖壓設(shè)備進(jìn)行維護(hù)和保養(yǎng),設(shè)備的精度和性能穩(wěn)定。檢查設(shè)備的各個部件是否正常,及時愈換磨損的零件,避免因設(shè)備問題導(dǎo)致沖壓件厚度不均。

五金沖壓件厚度不均勻問題需要從模具、材料、工藝和設(shè)備等多個方面進(jìn)行綜合分析和處理。通過采取措施,可以明顯提升沖壓件的質(zhì)量,達(dá)到產(chǎn)品的使用要求。

下一篇:沒有了

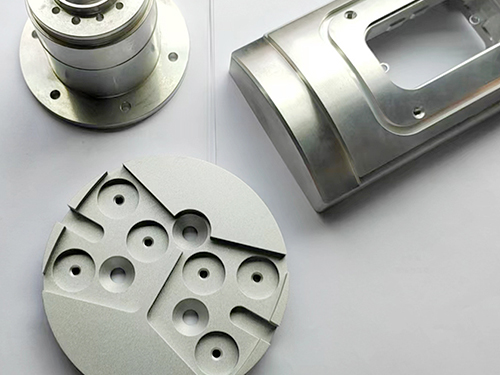

機(jī)加工零部件 機(jī)加工零部件是將原材料通過各種機(jī)床設(shè)備進(jìn)行切削、磨削、車削、銑...

機(jī)加工零部件 機(jī)加工零部件是將原材料通過各種機(jī)床設(shè)備進(jìn)行切削、磨削、車削、銑... 機(jī)加工零部件 機(jī)加工零部件是將原材料通過各種機(jī)床設(shè)備進(jìn)行切削、磨削、車削、銑...

機(jī)加工零部件 機(jī)加工零部件是將原材料通過各種機(jī)床設(shè)備進(jìn)行切削、磨削、車削、銑... 接插件 接插件也叫連接器,國內(nèi)也稱作接頭和插座,一般是指電器接插件,即...

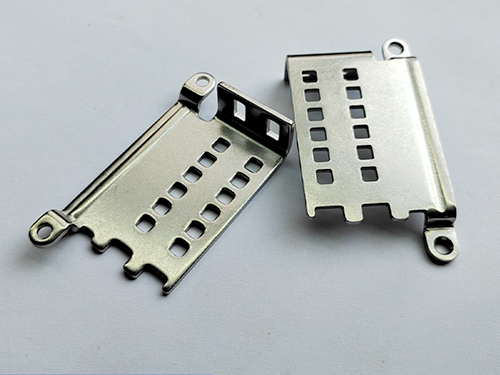

接插件 接插件也叫連接器,國內(nèi)也稱作接頭和插座,一般是指電器接插件,即... 鈑金件 鈑金是一種針對金屬薄板(通常在6mm以下)的綜合冷加工工藝,包括剪...

鈑金件 鈑金是一種針對金屬薄板(通常在6mm以下)的綜合冷加工工藝,包括剪...