傳 真:0317-8852100

手 機:18603179600

聯系人:張經理

網 址:www.szkezhangui.com

地 址:河北省滄州市南皮縣南皮鎮桃源村

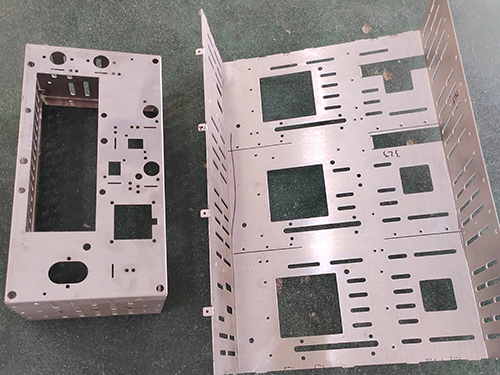

鈑金件加工精度問題探討

鈑金件作為現代制造業的重要組成部分,普遍應用于汽車、航空航天、電子、通訊等多個區域。其加工精度是衡量產品質量和性能的重要指標之一。然而,在實際加工過程中,由于多種因素的影響,鈑金件的加工精度往往難以達到理想狀態。本文將詳細探討鈑金件加工精度問題的成因、影響及提精度不錯的策略。

一、鈑金件加工精度問題的成因

設備精度限制:加工設備的精度是影響鈑金件加工精度的關鍵因素。設備的磨損、老化、調整不當等都可能導致加工誤差。例如,數控機床的導軌磨損、主軸跳動等都會影響加工精度。

工藝參數設定不當:工藝參數的設定對加工精度有著直接的影響。切削速度、進給量、切削深層等參數的設定不正確,會導致加工過程中的振動、熱變形等問題,從而影響加工精度。

材料性能差異:不同材料的硬度、韌性、熱膨脹系數等性能差異,會導致加工過程中的變形、熱應力等問題。此外,材料的內部缺陷(如氣孔、夾雜物)也會影響加工精度。

測量與檢測誤差:測量工具的精度、測量方法的正確性以及測量人員的技能水平都會影響測量結果的準確性。測量誤差的累積會導致加工精度的下降。

環境因素:加工現場的溫度、濕度、振動等環境因素也會對加工精度產生影響。例如,溫度的變化會導致材料的熱膨脹或冷縮,從而影響加工尺寸。

二、鈑金件加工精度問題的影響

產品質量下降:加工精度不足會導致鈑金件的尺寸、形狀、位置等參數與設計要求存在偏差,從而影響產品的整體質量和性能。

生產速率降低:由于加工精度問題導致的返工、報廢等現象,會增加生產成本和生產周期,降低生產速率。

市場競爭力下降:隨著市場競爭的加劇,客戶對產品質量的要求越來越高。加工精度不足會降低產品的市場競爭力,影響企業的生存和發展。

三、提升鈑金件加工精度的策略

選用精度不錯加工設備:選用精度不錯、高穩定性的加工設備,如細致數控機床、激光切割機等,是提升加工精度的關鍵。

優化工藝參數:根據材料的性能和加工要求,正確設定切削速度、進給量、切削等工藝參數,減少加工過程中的振動和熱變形。

增加材料管理:嚴格控制原材料的采購質量,對材料進行嚴格的檢驗和篩選,確定材料的性能符合設計要求。

提升測量與檢測精度:選用精度不錯測量工具,采用正確的測量方法,提升測量結果的準確性。同時,增加測量人員的培訓和管理,提升其技術技能和責任心。

改進加工環境:增加加工現場的環境管理,控制溫度、濕度等環境因素,減少振動和噪聲干擾,為加工過程提供良好的環境確定。

實施質量控制體系:建立優良的質量控制體系,對加工過程進行嚴格的監控和管理,及時發現并糾正問題,加工精度的穩定性和性。

綜上所述,鈑金件加工精度問題是影響產品質量和性能的關鍵因素之一。通過選用精度不錯加工設備、優化工藝參數、增加材料管理、提升測量與檢測精度、改進加工環境以及實施質量控制體系等措施,可以提升鈑金件的加工精度,確定產品質量和性能的穩定性和性。

下一篇:沒有了