電 話:0317-8869816

傳 真:0317-8852100

手 機:18603179600

聯系人:張經理

網 址:www.szkezhangui.com

地 址:河北省滄州市南皮縣南皮鎮桃源村

傳 真:0317-8852100

手 機:18603179600

聯系人:張經理

網 址:www.szkezhangui.com

地 址:河北省滄州市南皮縣南皮鎮桃源村

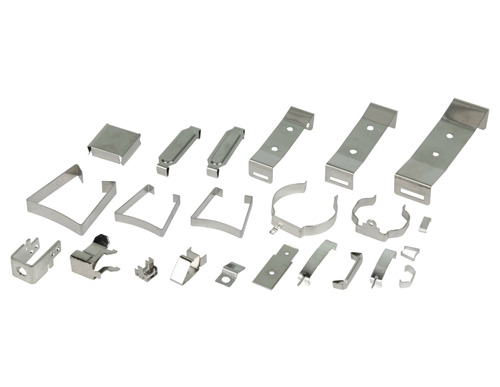

鈑金件沖壓加工中常見的問題怎樣解決?

發布人:福生五金 發布時間:2024-08-06

鈑金件的沖孔翻邊一般主要是為下一步的攻絲或其他工序做準備。在一般的翻邊翻孔過程中經常會出現破裂、毛刺、變形等一系列的問題,在沖壓加工中應該怎樣解決呢?

1、鈑金件翻孔高度不足:孔位高度不足很容易造成偷工減料的現象,縮短了螺釘的鉚接深層,影響鏈接性能,為此,長期合作的精密五金沖壓加工廠都會及時發現問題,及時加高翻孔高度,或者打薄孔壁厚度來增加孔位高度。

2、鈑金件孔口收縮:孔口不標準會使壓鉚困難,分析原因你會發現凹凸模的間隙是問題的源頭,從而使材料反彈,標準的做法是調整模具間隙至略小于材料厚度,確定沖壓時的垂直角度。

3、鈑金件孔口開裂:這種現象主要產生在斷面處,受力點比較集中,容易產生毛刺,還會受到板材材質的影響。因此,建議使用伸展性能不錯且厚度較薄的材料,設計時盡量加大孔徑,有助于緩解翻孔開裂現象。設計凸模時采用球面弧度,增加接觸面積,調換預孔和翻孔的方向,轉換毛刺可能出現的位置,減少開裂。

4、鈑金件翻孔半徑不匹配:孔位根部半徑過大,會影響安裝時與螺釘的組合狀態,引起組裝后的成品松動現象,性測試是通過不了的。分析原因,凹模入口圓角和材料的厚度是主要原因,厚度越大半徑越大,凹模圓角越大半徑也越大。所以選擇爆料,減小圓角入口就能將問題解決,或者當材料較厚時在招募出設計整形臺肩,對半徑進行改造。

5、五金沖壓凹模結構不匹配:由于模具結構錯位,材料受損,很容易產生材料拉斷后跳廢料到凹槽上,引發沖切廢料的現象。背面影響是,會在產品表面產生凹凸,造成次品,售后處理難度大,消耗人力物力等。

鈑金件加工的質量如何確定?

1、隨著以塑料代鋼、以塑代木的發展和產品零件的精度和復雜程度的不斷提升,塑料模的比例將不斷提升,其精度和復雜程度也將隨著相應提升。

2、鈑金件與機械加工及塑性加工的其它方法相比,五金沖壓加工無論在技術方面還是經濟方面都具有許多特的優點。

3、模具的精度和結構直接影響鈑金件的成形和精度。模具制造成本和壽命則是影響鈑金件成本和質量的重要因素。模具設計和制造需要多的時間,這就延長了鈑金件的生產準備時間。

4、鈑金件件與鑄件、鍛件斗勁,存在薄、勻、輕、強的特性。沖壓可制出此熟手徑難于制造的帶有增強筋、肋、盤曲或翻邊的工件,以提升其剛性。

5、鈑金件加工行業中壓鑄模的比例將不斷提升。隨著車輛和電機等產品向輕量化方向發展,對壓鑄模的數量、壽命和復雜程度將提出越來越高的要求。

6、由于駁回粗糙模具,工件精度可達微米級,且精度不錯、規格一致,能夠沖壓出孔窩、凸臺等。在實際生產中,常用與沖壓過程近似的工藝性試驗,如拉深性能試驗、脹形性能試驗等檢驗材料的沖壓性能,以確定成品質量和高的合格率。

鈑金件在進行出產的過程中其主要的辦法是沖壓,在相應程度上選用復合模,是多工位級進模,可在一臺壓力機上完結多道沖壓工序,完結由帶料開卷、矯平、沖裁到成形、精整的全自動出產。出產速率不錯,勞動條件好,出產成本還行,一般每分鐘可出產數百件。

鈑金件整體尺寸形狀:

鈑金件形狀大多為立體的外形,要在鈑金件中準確地做出其尺寸形狀是具備一些難度的,所以一般會借助主模型來確定鈑金件的外形尺寸。各種孔的位置和形狀尺寸、立體曲面形狀都需要和主模型一致,而且鈑金件無法標注的尺寸要通過主模型來量取,由于外形復雜,這樣就使得材料的回彈難以控制,增加了控制產品外形尺寸精度的難度。

沖壓材料的正確選用:

用于冷沖壓的鋼材主要是鋼板和鋼帶,占整車鋼材消耗量的72.6%,冷沖壓材料與鈑金件生產的關系密切,材料的好壞不僅決定產品的性能,愈直接影響到鈑金件工藝的過程設計,影響到產品的質量、成本、使用壽命和生產組織,因此正確選用材料是一個重要而復雜的工作。

上一篇:鈑金件的工作流程和常見問題

下一篇:沒有了

下一篇:沒有了