傳 真:0317-8852100

手 機:18603179600

聯系人:張經理

網 址:www.szkezhangui.com

地 址:河北省滄州市南皮縣南皮鎮桃源村

金屬配件是怎樣進行加工的?

金屬配件的加工是一個復雜而細致的過程,涉及多種工藝和技術,旨在將原材料轉化為具有形狀、尺寸和性能的成品。以下是對金屬配件加工過程的詳細闡述:

一、設計與制圖

金屬配件的加工始于設計和制圖階段。這一階段,工程師會根據客戶的需求和使用環境,設計出符合要求的金屬配件圖紙。圖紙中會詳細標注配件的尺寸、形狀、材料以及需要進行的工藝處理等信息。設計和制圖的準確性對后續加工重要,它能確定后期的金屬配件符合設計要求,具備所需的功能和性能。

二、材料準備

完成設計后,進入材料準備階段。根據設計圖紙的要求,選擇適當的金屬材料。常見的金屬材料包括鋁、銅、鐵、不銹鋼等。材料的選擇需要考慮配件的使用環境、機械性能、蝕性和成本等因素。此外,還需要材料的質量和規格符合制造要求,避免因材料問題導致的加工失誤或質量問題。

三、加工過程

金屬配件的加工過程是整個制造環節的核心,主要包括以下幾種工藝:

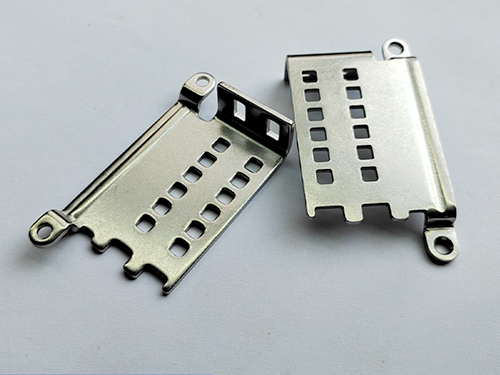

鑄造:將熔融的金屬倒入模具中,待其冷卻凝固后取出,形成所需形狀的配件。鑄造工藝包括壓鑄、砂模鑄造、熔模鑄造等多種類型,適用于不同形狀和復雜度的配件制造。

鍛造:通過對金屬材料施加壓力,使其發生塑性變形,從而獲得所需形狀和尺寸的配件。鍛造工藝能提升金屬材料的密度和機械性能,適用于制造要求的金屬配件。

軋制:將金屬材料通過旋轉的軋輥進行連續的塑性變形,從而改變其截面形狀和尺寸。軋制工藝適用于生產板材、管材等金屬型材。

切削加工:利用車床、銑床、刨床等機械設備,通過刀具對金屬材料進行切削加工,獲得所需形狀和尺寸的配件。切削加工精度不錯,適用于制造復雜形狀的金屬配件。

其他工藝:如沖壓、金屬注射成型、激光熔融等,這些工藝各具特點,適用于不同材料和形狀的金屬配件制造。

四、檢驗與質量控制

加工完成后,需要對金屬配件進行嚴格的檢驗和質量控制。檢驗內容包括尺寸測量、形狀檢查、表面質量評估等。常用的檢驗工具包括千分尺、游標卡尺、高度規等。此外,還可以通過無損檢測手段,如聲波檢測、X射線檢測等,檢查配件內部是否存在缺陷。

五、表面處理

金屬配件的表面處理對于提升其不易腐蝕性、美觀性和性具有重要意義。常見的表面處理工藝包括噴涂、電鍍、陽氧化等。這些工藝能在金屬表面形成一層保護膜,從而延長配件的使用壽命。

六、包裝與運輸

經過檢驗和表面處理的金屬配件需要進行包裝和運輸。包裝材料應具備良好的保護性能,防止配件在運輸過程中受到損壞。同時,還需要在包裝上標注產品信息、運輸注意事項等,以確定穩定、速率不錯地送達客戶手中。

綜上所述,金屬配件的加工過程涉及多個環節和多種工藝,需要工程師、技術人員和工人的共同努力和緊密配合。通過準確的設計、優良的原材料、細致的加工和嚴格的檢驗,才能生產出符合要求的金屬配件,達到客戶的需求和期望。