電 話:0317-8869816

傳 真:0317-8852100

手 機:18603179600

聯系人:張經理

網 址:www.szkezhangui.com

地 址:河北省滄州市南皮縣南皮鎮桃源村

傳 真:0317-8852100

手 機:18603179600

聯系人:張經理

網 址:www.szkezhangui.com

地 址:河北省滄州市南皮縣南皮鎮桃源村

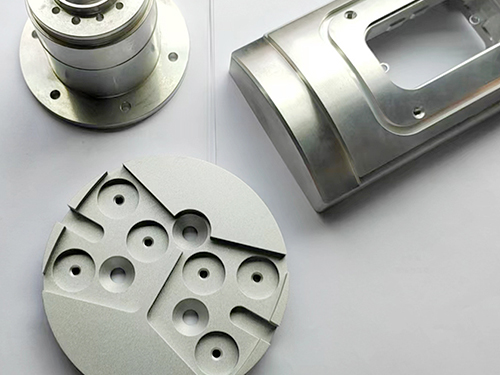

沖壓件模具的選材和檢查方法

發布人:福生五金 發布時間:2022-08-29

結合沖壓件模具的選材條件,將要求歸納為:

一、模具制造的精度條件。沖壓件模具,在實際生產期間,應按照后期沖壓產品加工的實際情況進行綜合評價。如沖壓模具后期主要運用汽車沖壓生產,則進行模具生產時,就應以切割靈活、柔韌度好的材料作為產品加工,包括:鋅基合金、低熔點合金等,這一選擇標準,主要是為了方便加工人員,可以在加工生產期問,對沖壓件模具進行模具制造,局部模具精度處理等。

二、模具適用環境的確定。模具作為汽車、機械零件等生產的輔助模型,始終伴隨著實際生產的各個環節,為規避模具實際運用中出現模具短暫性損壞的問題,制作選材時,需依據實際應用環境,正確進行模具材料的取舍。若模具應用環境高溫,可以剛結硬質合金、硬質合金的材料作為一選擇。若模具后期應用于強腐蝕性、強氧化性的環境,可以高分子材料、硬質合金等材料作為一選擇。

當前,沖壓件模具生產材料可大致分為:硬質合金、剛結硬質合金、鋅基合金、低熔點合金、高分子材料、鋁青銅等,實現了沖壓件模具形式多樣、材料種類多樣的發展趨勢。一般來說,沖壓件模具的制造過程,主要經過模具工作條件確定、鋼種確定、加工處理三方面。在實際加工中,為確定沖壓模具生產材料的正確應用,就從沖壓件模具生產環節的多重要素層面進行探究。

沖壓件檢查方法:

(1)用干凈的紗布將沖壓件的表面擦干凈,可選擇大油石尺寸:50x25x200mm或小油石尺寸10*10*100mm進行打磨,使用油石的自重進行打磨,不能對零件施加附加壓力。

(2)對有圓弧的地方和難以接觸到的地方用相對小的油石打磨。對于圓角和難以接觸的區域,應當使用適當的小油石(小油石尺寸10*10*100mm或8*100mm的半圓形油石)。

(3)油石打磨的方向基本上沿縱向進行,并且很好地貼合沖壓件的表面,部分的地方還可以補充橫向的打磨。

沖壓件主要存在的重大品質問題有開裂,暗裂,缺料,少料,起皺及變形。這些問題嚴重影響著沖壓品質問題,沖壓車間各班組可依據不同的產生特性,制定不同的相關對策,定期召開沖壓件品質提升活動,對沖壓件進行評價,主要評價的項目有毛刺變化量,板件變薄量,CP/CPK變化影響的開暗裂風險。車間每月對各班組的質量提案進行實施,開展,效果確認,避免產生報廢及重大品質不良流出,沖壓件的質量穩步提升。

目前對沖壓件的檢查大部分依然依靠人工來完成,在大的人力成本和管理的成本,在檢測速率及檢出率中很難取得很好的平衡,也制約著沖壓件的質量提升,在沖壓件的品質管理上,我們應積的引進新的質量檢測技術,比如所說機器視覺檢測技術,可以的識別處沖壓件的品質缺陷,這些缺陷包括:毛刺,缺料,起皺,劃痕,壓印,開裂等。

對于類主要是針對由于人員造成的沖壓件品質不良或者流出進行,通過實現在過程失誤發生之前加以防止。主要措施是自動作用、報警、標識、分類等,通過可以使得作業人員存在疏忽的情況下也不會產生失誤,也就是對可能產生的錯誤失誤進行預測、防止。

生產班組對線體異常點開展此類活動,生產線體制作影響品質、生產等防錯,并安排人員對監督防錯的實施,車間指標達成。當員工操作過程中僅憑目視或感覺操作不易判定是否入料到位,或因制件結構不易區分出現放反,品質不易,直接導致質量問題發生。如出現上述情況,生產班組應立即對該問題進行分析,增加模具或者自動化防錯裝置,避免坯料放不到位或者坯料方向錯誤。當完成后,由技術員及相關部門根據使用效果做出終評定,驗證合格后正式投入使用。將增加的模具防錯定位增加到模具點檢表中,由操作者每班次生產前對其點檢。